高壓變頻器在鋼纜機上的應用

發布時間:2019-08-02 10:18:09來源:

煤礦的四大件設備,主要是提升運輸設備、煤礦主通風設備、煤礦排水設備和煤礦壓風設備,煤礦提升運輸設備是煤礦的“印鈔機”,煤礦生產過程中煤炭的運輸通道,是煤礦生產的重要設備。

桑樹坪煤礦一號井鋼纜牽引膠帶輸送機(以下簡稱鋼纜皮帶機)承擔著斜井原煤運輸和人員上下井的任務。這部膠帶輸送機現有驅動系統采用的是晶閘管串級調速,電動機為JRQ158-6型高壓繞線式電機(功率550kW,電壓6kV),減速機為NGW172型行星齒輪減速機,無軟啟動裝置。張緊方式為重錘張緊。

這部鋼纜皮帶機安裝于1978年,并于1979年11月移交使用,至今已服務近30年。30年間,雖經過幾次現場部件大修,但也只能勉強維持生產。2007年以來,該設備運轉狀況急劇變差,各項主要技術指標嚴重下降。存在的主要問題有:

1、電機存在缺陷,各項主要性能指標明顯下降。

2、兩臺行星齒輪減速器運行狀況十分不好,嚴重影響生產。

3、SECJ-06全數字逆變控制器經常出現故障,導致無法正常工作。

4、給主電機供電的高壓接觸器,整機已嚴重老化,經常出現故障,

5、高壓開關柜為油斷路器,有?油現象,保護不齊全。

一、改造方案

為確保鋼纜皮帶機的安全運轉,保證桑樹坪煤礦的安全生產正常進行,咸陽順安煤礦設計院根據桑樹坪煤礦要求,對該礦鋼纜皮帶機的電控系統改造進行了認真的分析論證,在滿足《煤礦安全規程》和礦方實際要求的前提下,本著安全、高效、經濟可行的原則,提出了高壓變頻調速改造方案:

更新用戶現場的高低壓配電系統,采用PLC電控系統,采用高壓變頻器拖動系統,更換電機和減速機。

該改造方案中,高低壓配電系統、PLC電控系統、電機和減速機具有成熟廠商和設備;在高壓變頻器的選擇上,因為在國內鋼纜機的拖動中使用高壓變頻器的尚無可以參考的成功案例,且桑樹坪煤礦的鋼纜機在運行過程中有負力,特殊情況下要求反轉,進一步提高了對變頻器的要求,設計院和韓城礦務局做了大量工作,比較終選定北京合康億盛科技有限公司生產的兩臺HIVERT-YVF06/077高壓變頻器。該變頻器是矢量控制、再生制動、四象限運行的變頻器,變頻器采用主從控制方式,使得變 頻器在運行過程中具有相同的運行參數,同步啟動,功率平衡由電控系統參與完成。

鋼絲繩牽引膠帶輸送機是一種長距離、大運量、高效能的運輸設備。在桑礦,鋼纜膠帶機除運煤外,還兼作上下人員用。

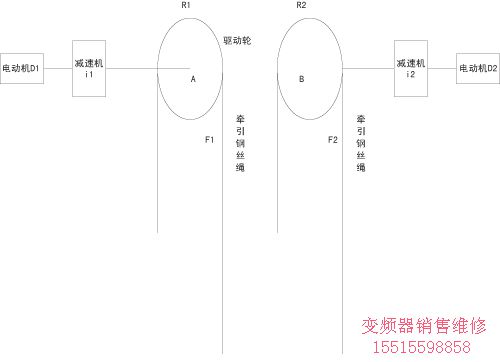

該礦鋼纜膠帶機的傳動裝置示意圖如圖1所示。

圖1 鋼纜膠帶機的傳動裝置示意圖

為了提高膠帶輸送機工作的靈活性與可靠性,該礦鋼纜膠帶機具有兩種工作模式:

(1)正常工作模式(即雙機拖動),不使用機械差速器,每個電機拖動一個驅動輪,兩電機之間無剛性連接,而是由鋼絲繩和膠帶構成彈性聯接,兩電機的調速回路各自獨立。

(2)備用工作模式(即單機拖動),當其中一套調速裝置發生故障時,可變雙機拖動為單機拖動,以維持生產的正常進行。

二、拖動電機同步啟動和功率平衡控制方案

正常工作模式即雙機拖動時,由于鋼纜膠帶機的兩臺拖動電機不同軸連接,為了全過程中實現膠帶機兩驅動電機之間的速度同步及功率平衡,則兩電機的控制不應是各自獨立,而是彼此相互關聯的。因此,設計中采用主從控制方式,通過采集電機電流判斷,進行PID調節以達到兩驅動電機之間的速度同步及功率基本平衡。系統速度、電流閉環控制框圖2如下。

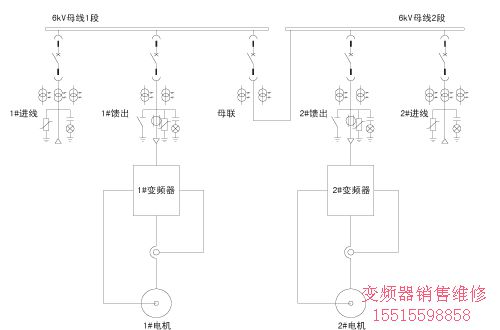

圖2 系統框圖

四象限高壓變頻器

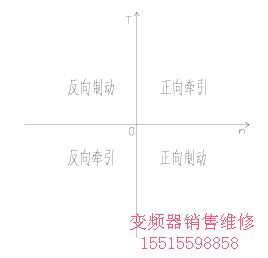

電機在運行過程中,轉矩方向為縱軸,轉速方向為橫軸。轉矩和轉速方向都為正時,是正向牽引,為第一象限;轉矩為正,轉速為負,是反向制動,為第二象限;轉矩和轉速方向都為負,是反向牽引,為第三象限;轉矩為負,轉速為正,是正向制動,為第四象限。如圖3所示。對于變頻器而言,就是可以推動電機快速的加速和制動,并且可以快速反向加速和制動。既能量可以迅速在電機和電網之間雙向流動,四象限變頻器起到橋梁的作用。

圖3 四象限運行圖

主從控制

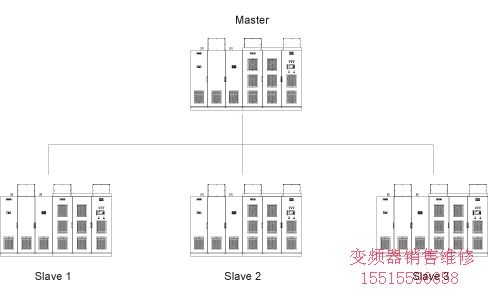

變頻器在多機隨動的情況下,需要有此功能,此功能的實現方式是,把高壓變頻器的控制器通過高速通訊網絡組網,參數設置里,把需要隨動的變頻器設定為從,把需要電控系統來控制的變頻器設置為主。主從控制網絡示意圖如圖4所示。主從控制方式中,可以控制同步啟停和功率平衡。

圖4主從控制網絡

同步啟停

同步啟停是在變頻器接收到外部控制系統發出的啟動或者停車信號后,主從控制網內的高壓變頻器同步的啟動或者停機。同步啟停在無主從控制功能的高壓變頻器多機隨動中是無法實現的。當控制系統把啟動或者停機指令發送給變頻器后,變頻器中的主變頻器立即執行改指令,并且把相應的指令通過高速通訊的方式發給從變頻器,使得主從變頻器同時啟動或者停機。

功率平衡

變頻器在多機隨動的情況下,尤其是在鋼纜機和皮帶機這種負載條件下,負載重載啟動,且不能直接工頻啟動,直接工頻啟動的結果會造成皮帶的撕裂和鋼纜的跳槽和掉繩,并對設備產生難以恢復的傷害。在多機拖動時,電機的功率平衡成為運行過程中控制的重點。

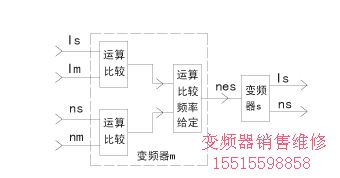

變頻器自身通過主從控制可以實現功率平衡功能,但是用電控系統實現功率平衡也可以實現。變頻器實現功率平衡的方式是,通過高速通訊,把從變頻器的輸出功率報告給主變頻器,主變頻器分析判斷計算后,調整從變頻器的運行頻率,達到兩臺或者多臺變頻器輸出功率基本相一致,誤差控制在5%以內。主從控制功率平衡實現軟件控制框圖如圖5所示。

圖5主從控制功率平衡軟件控制框圖

其中:

Is為從變頻器輸出電流,即從電機電流;

Im為主變頻器輸出電流,即主安吉電流;

ns為從電機運行轉速;

nm為主電機運行轉速;

nes為主變頻器給從變頻器調整后的基準頻率。

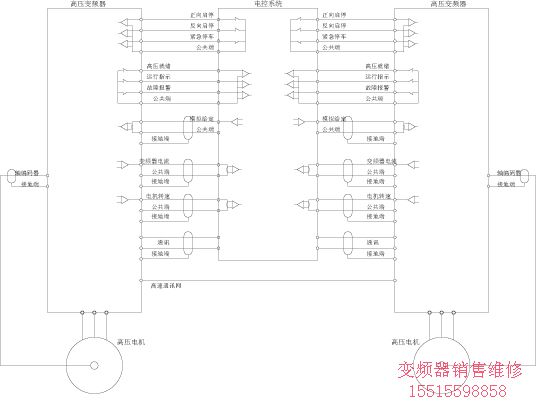

另一種方式是通過電控系統來控制功率平衡,變頻器和控制系統的連接方式如圖6所示,控制部分采用通訊、硬連接、變頻器主從控制通訊相結合的方式,變頻器的啟停和保護等功能通過硬連接實現,變頻器的速度給定通過通訊來實現,變頻器同步啟停通過變頻器的主從控制實現,變頻器的電流和轉速過模擬量和通訊雙重給定。

圖6 變頻器和控制系統連接示意圖

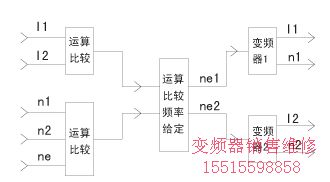

高壓變頻器內部有電機電流檢測元件,檢測電機電流;變頻器通過安裝在電機軸頭的光電編碼器檢測電機的轉速,形成電流和轉速的雙閉環控制。變頻器把檢測到的電流和轉速通過變送后給控制系統,控制系統通過運算電流和轉速,通過和給定的轉速做比較,相應的調整變頻器的給定轉速,達到調節變頻器功率平衡的目的,控制系統功率平衡軟件框圖如圖7所示。

圖7功率平衡軟件控制框圖

其中:

I1為變頻器1輸出電流,即電機1電流;

I2為變頻器2輸出電流,即電機2電流;

n1為電機1的運行轉速;

n2為電機2的運行轉速;

ne為控制系統給變頻器的基準轉速;

ne1為控制系統經過功率平衡運算調整后給變頻器1的給定轉速;

ne2為控制系統經過功率平衡運算調整后給變頻器2的給定轉速。

三、改造后的效果

桑樹坪煤礦在2009年春節期間停產改造,更換了高低壓配電系統、更換了電控系統和拖動系統,因為機械部分的電機和減速機未能運輸到現場,所以系統沒有全部改造完成,在5月1日前,電機和減速機運輸到現場,現場的改造全部完成,改造完成后,現場運行效果良好。在桑樹坪煤礦的皮帶頻繁啟停過程中,變頻器運行穩定,同步啟停效果良好,功率平衡在工程允許的5%范圍內。

皮帶機的啟動過程加速時間為1分鐘,在加過過程中,兩臺電機的電流基本保持平衡,其誤差在5%以內。在長期穩定運行過程中,兩臺電機的電流誤差保持在3%以內。

鋼纜機在停機過程中,全部由變頻器再生制動,抱閘不參與工作,減少了抱閘的磨損。

在單機拖動試驗中,變頻器由于采用有速度傳感器的矢量控制方式,啟動電流小,不超過額定電流1.2倍,力矩大,完全滿足鋼纜機單機運行、重載啟動的要求。